高压电源在油烟净化器中的油污耐受性增强技术研究

高压电源是静电式油烟净化器的核心部件,其性能直接决定净化效率与使用寿命。传统电源在油污积聚后易出现短路、电弧和效率衰减等问题。近年来,通过材料创新、电路优化及系统集成,高压电源的油污耐受性显著增强,成为行业技术突破的重点。

一、油污耐受性的技术挑战

油烟净化器高压电源工作时需持续产生5-30千伏的高压静电场,使油烟颗粒带电并吸附至集尘板。然而,油污在电场部件表面积累会导致绝缘性能下降,引发短路保护或电弧放电,迫使设备停机。更严重的是,粘性油污会覆盖电极表面,阻碍电晕放电效应,使净化效率从初始的98%急剧下降至不足50%。此外,油污的化学腐蚀性还会加速金属电极老化,进一步缩短电源寿命。

二、关键增强技术方案

1. 自适应电压调控技术

现代高压电源采用智能闭环控制系统,可实时监测负载变化。当检测到因油污积累导致电场阻抗升高时,电源自动提升输出电压以维持电场强度;反之当发生短路风险时则瞬间降压保护。这种“自动升降压”机制确保电源在油污环境下仍稳定工作于最佳状态,无需人工干预。

2. 耐腐蚀材料与表面处理

电极和集尘板采用铝合金、不锈钢等抗腐蚀材料,并通过静电喷粉工艺形成均匀防护层。最新技术引入超憎水性涂层,其接触角大于150°,模仿荷叶效应使油污难以附着,即使附着也易被冲洗脱落。这类涂层经1000小时紫外老化测试后仍保持性能稳定,显著延长维护周期。

3. 集成式自动清理机制

创新设计将清理机构与电源运行耦合。例如,利用排气气流驱动刮杆旋转,持续刮除吸附板表面油垢;同时通过齿轮系统带动集油槽转动,实现废油的密封收集与排放。这种机械式自清洁系统无需外部能源,且可在不间断运行状态下工作。

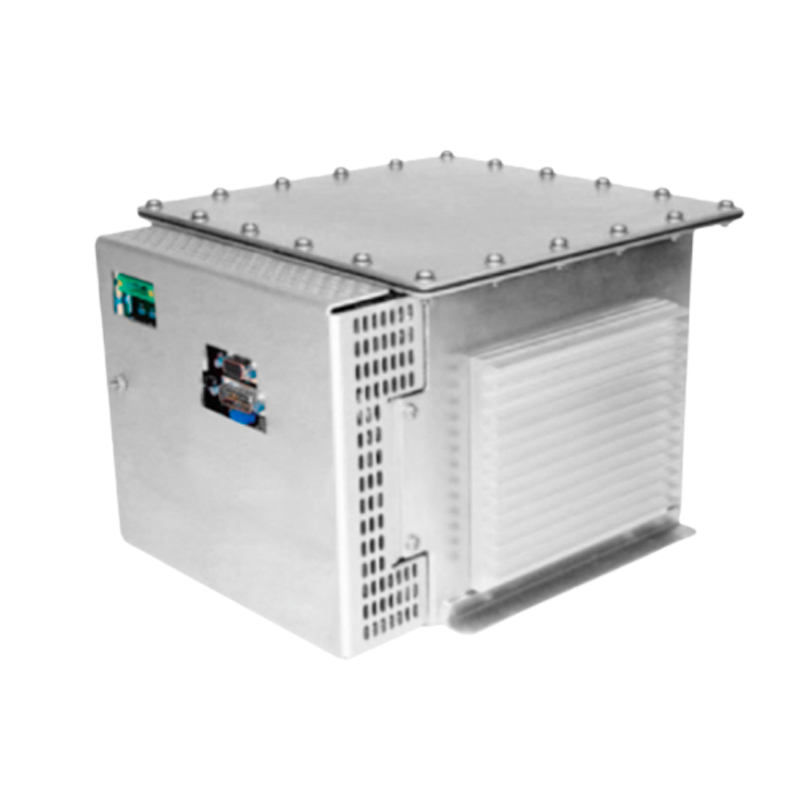

4. 模块化与防护设计

采用模块化单元结构使每个高压放电单元独立工作,单一单元故障不影响整体运行。电源外壳设计满足IP54防护等级,内部电路通过环氧树脂灌封防止油雾侵入。同时,打火保护电路的灵敏度可调,避免因油污导致的瞬时短路引发误关机。

三、性能提升与未来方向

增强油污耐受性后,高压电源的维护周期从传统的1-3个月延长至12个月,净化效率波动范围从超过50%收窄至10%以内。未来技术将聚焦于光催化降解与静电结合的复合式设计:利用高压电场捕获油雾颗粒,同时通过紫外光解技术分解有机成分,从根源减少油污积聚。此外,变频控制技术可根据油烟浓度自动调节功率,进一步减少电极表面的油污附着量。

高压电源的油污耐受性提升是一项系统工程,需融合材料科学、电力电子与机械设计的多学科创新。通过持续优化,新一代电源不仅适应了苛刻的厨房环境,更为油烟净化器向高效化、智能化方向发展奠定了坚实基础。