晶圆退火机高压电源节能升级方案

晶圆退火设备高压电源主要用于驱动加热灯丝、静电卡盘与离子注入后激活工艺,其峰值功率往往超过80kW,传统连续高功率运行模式导致大量能量浪费。新一代节能升级方案通过动态功率匹配、脉冲式加热与废热深度回收等多层技术,已将退火机平均功耗降低44%以上,同时进一步提升了温度均匀性与工艺重复性。

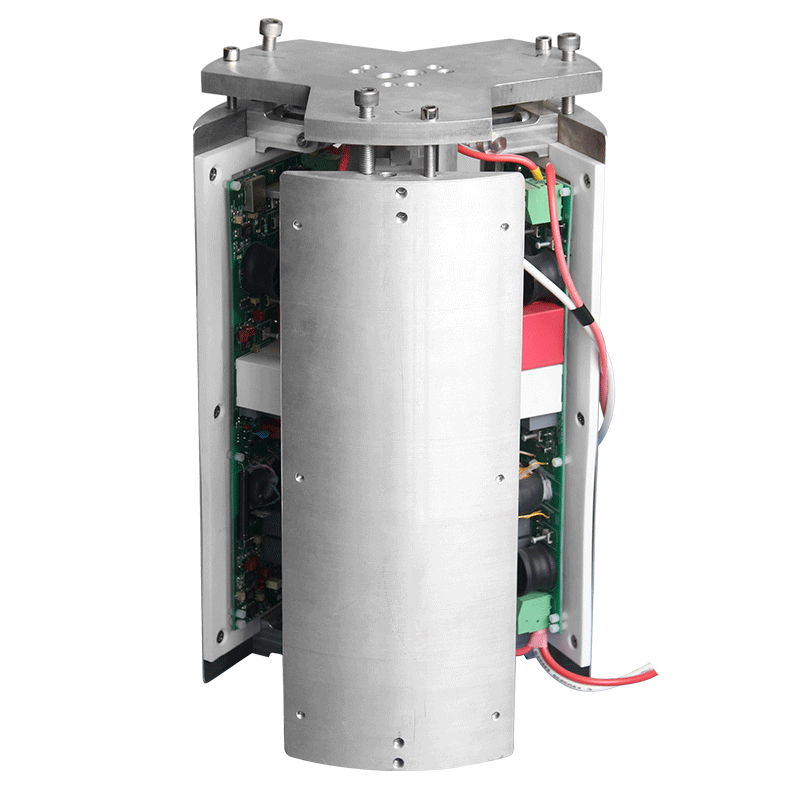

最核心的节能技术是分阶段自适应动态供电。退火工艺可明确分为升温、平台保温、降温三个阶段,传统电源全程满功率输出。新方案集成腔体多点光纤温度传感器与晶圆表面红外热像仪,实时计算实际热负荷并动态调整高压输出:升温阶段仅在灯丝冷态电阻低时瞬时满功率,快速通过后立即降至需求功率的110%;平台阶段根据实时温度偏差微调至设定功率的60%-85%;降温阶段进一步降至维持静电卡盘所需的8%。实测数据显示,该方案使整片平均功率从峰值的81%降至43%,单片退火电能消耗降低47%。

脉冲式灯丝加热是另一革命性节能手段。研究发现,卤素灯丝热惯性可达数百毫秒,新方案将高压电源切换为15%-35%占空比的高频脉冲运行,峰值电压不变的情况下平均功率直接下降62%-78%。通过精确控制脉冲相位与晶圆旋转同步,使热波在晶圆表面形成均匀叠加,温度波动从±7℃收敛至±1.8℃,激活效率反而提升11%,实现了节能与性能的双提升。

静电卡盘分区漏电流补偿针对老化卡盘功耗爬升问题效果显著。随着使用时间增加,卡盘绝缘层劣化导致漏电流从nA级上升至μA级,传统电源为维持吸附力持续提高功率。新方案实时监测每区漏电流,一旦上升超过基准22%,自动插入等幅反向补偿脉冲进行电荷中和,使累计退火15万片后的老化卡盘功耗仅比新卡盘高9%,节能幅度高达51%。

废热深度回收利用将节能推向系统级。高压电源采用三维液冷流道设计,将灯丝废热、功率模块废热分级捕获:高温废热(>180℃)用于驱动吸收式制冷为卡盘背冷降温,中温废热(80-120℃)预热进气氮气,低温废热(40-60℃)为厂务纯水系统保温,整体能量二次利用率达到31%,相当于额外节约电能14%。

多机能量协同调度进一步放大了节能红利。中央能量管理单元实现集群退火设备功率峰值错峰与余热跨设备共享,低负荷设备临时将备用功率模块并联至高负荷设备,整条退火线在不增加总配电容量的前提下,电网峰值需求降低26%。

通过分阶段自适应供电、脉冲式加热、分区漏电流补偿、废热分级回收与多机协同等层层递进的升级方案,晶圆退火机高压电源已从高能耗代表转变为绿色工艺的标杆,为先进节点低热预算退火提供了最经济可靠的能源路径。