安瓿瓶西林瓶双工位160kV闪光高压并行触发

在制药行业的最终包装容器(安瓿瓶、西林瓶)密封性在线检测中,基于高压放电原理的检测技术因其高灵敏度与高速性而被广泛应用。其原理是向瓶内注入一定压力的导电介质(如电解液或导电气体模拟物),在瓶壁两侧施加高压,通过检测放电电流或光信号来判断是否存在微米级漏孔。为了提高检测效率,双工位甚至多工位并行检测成为生产线上的标准配置。然而,双工位并行工作并非两个独立系统的简单拼凑,尤其是当它们共享一个高压电源或需要高度同步的“闪光式”高压触发时(即高压在毫秒级时间内建立、维持、然后关断,完成一次检测)。对于160kV这样的高压等级,双工位并行触发面临着负载不对称、电磁串扰、时序同步以及单点失效风险等一系列复杂挑战,需要一套精心设计的高压电源与触发管理系统。

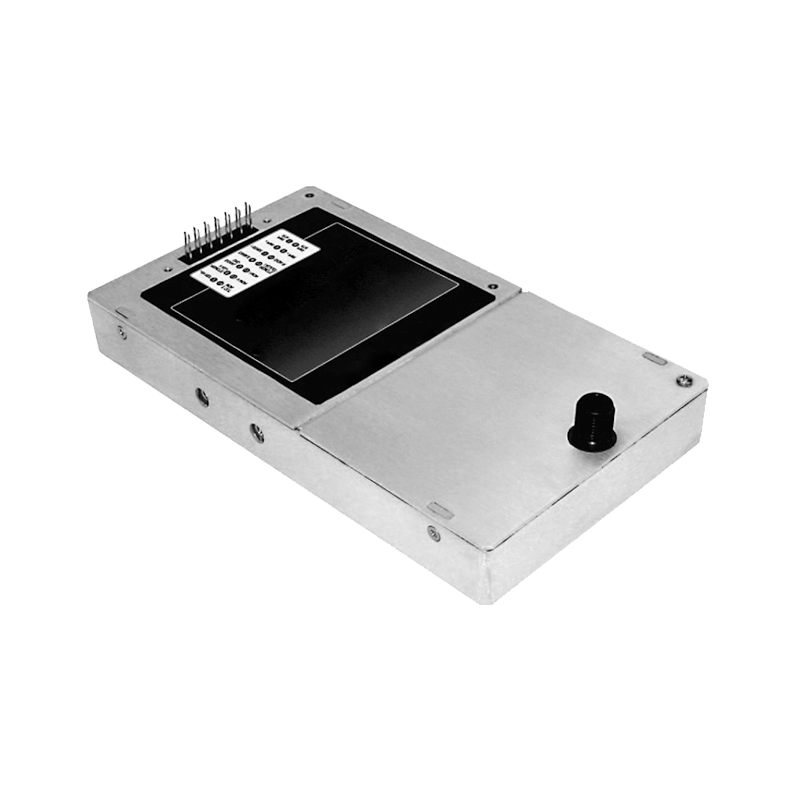

双工位并行触发系统的典型架构是:一个公用的160kV高压直流电源作为能量储备源;两套独立的、高速的高压开关(如氢闸流管、固态开关如IGBT串联模块或磁开关)分别控制高压施加到两个检测工位的电极上;一套中央时序控制器协调所有动作,包括高压开关的触发、检测信号的采集与判断。系统的工作周期以高速重复,每个周期内,两个工位的高压脉冲在时间上可能完全重叠、部分错开或顺序触发,具体取决于机械传输节拍和电气设计。

实现可靠并行触发的首要技术关键是**确保高压脉冲的一致性**。即使使用同一个高压源,由于两个支路的负载(瓶子的电容、电阻、以及可能的微小差异)不可能完全相同,连接线长度和分布参数也有差异,这会导致施加到两个瓶子的高压脉冲在幅度、上升时间、波形上存在偏差。这种偏差会直接转化为检测灵敏度的差异,可能导致误判或漏判。为了解决这个问题,需要在每个高压支路引入**局部脉冲成型与调节网络**。该网络通常包含可调的小电感、电阻和电容,用于补偿线路差异,微调脉冲形状,使到达两个电极的脉冲尽可能一致。更先进的方案是采用独立的、小功率的脉冲后级调节模块,对从主电源分配来的高压进行最后的整形和稳压,确保每个工位得到的脉冲参数高度可重复且一致。

其次是**解决开关同步与串扰问题**。当两个高压开关在极短时间内(如微秒量级)先后或同时导通时,巨大的瞬态电流(可达数千安培)会在公共的电源阻抗和地回路上产生强烈的电压波动。这种波动会通过公共耦合路径(如电源母线、地线)相互干扰,可能引起开关误触发、检测电路误动作,或导致脉冲波形畸变。对策包括:

1. **低阻抗公共母线设计**:主高压储能电容到两个开关之间的母线必须极短、极宽,采用低电感叠层母排,以最小化公共路径阻抗。

2. **解耦与隔离**:在每个开关的输入端增加局部解耦储能电容,使其瞬态能量主要来自本地电容,减少对公共母线的冲击。两个工位的高压回路、触发回路及信号采集回路在电气和地上尽可能隔离,采用独立的接地汇流点或光纤传输信号。

3. **精确同步触发**:中央时序控制器需使用高稳定度的时钟源,生成的两路触发信号其时间抖动必须极小(纳秒级),以确保开关动作的精确同步或按预设延时精确动作。触发信号需经过光耦或脉冲变压器隔离后驱动开关。

第三是**应对负载短路(击穿)的独立性保护**。在检测过程中,如果某个瓶子存在较大缺陷,可能在高压下发生完全击穿(相当于短路)。对于共享高压源的系统,一个工位的短路会立即拉低公共母线电压,导致另一个正在正常检测的工位电压崩溃,检测失效。因此,系统必须在每个高压支路设置**快速隔离保护装置**。这通常是在每个开关之后串联一个快速熔断器或一个具有快速关断能力的固态限流器。一旦检测到该支路电流异常超标,能在数十微秒内切断该支路,使其与公共高压母线隔离,从而确保另一个工位的检测不受影响。同时,中央控制器应能立即识别出故障工位并报警。

第四是**高压电源的动态响应与稳定性**。在双工位快速循环触发下,高压电源的负载是周期性的脉冲大电流。电源必须能够在这种脉冲负载下,维持其输出电压在脉冲间隔期内快速恢复到设定值,且长期漂移小。这要求电源具有强大的输出能力和快速的电压调节环路。通常采用“电容储能+高压充电电源”的模式,充电电源的功率需满足最高重复频率下的能量补充需求。

最后,系统的**安全与诊断功能**必须加倍强化。需要监测每个工位的电压波形、电流波形、开关状态等。任何异常(如脉冲缺失、波形畸变、开关故障)都应被实时捕捉并记录,便于快速定位是共性问题(如主电源故障)还是工位独立问题(如某个开关老化、电极污染)。

综上所述,安瓿瓶西林瓶双工位160kV闪光高压并行触发系统,是一个集高压脉冲功率技术、高速开关技术、精密时序控制与电磁兼容设计于一体的复杂系统工程。其设计精髓在于如何在高度共享资源(高压源、控制系统)以追求经济性与紧凑性的同时,通过精心的电气设计和控制策略,实现两个检测通道在电气上的高度独立性与性能一致性,从而确保并行检测的可靠性、准确性和高效率。这项技术是现代化高速制药包装生产线实现100%在线无损检漏的关键设备支撑。