静电植绒异形基材自适应高压场技术应用

在材料表面处理领域,静电植绒技术以其独特的装饰与功能特性,长期占据重要地位。随着工业设计中对复杂造型部件需求的激增,传统的平面植绒工艺已难以满足对异形基材(如三维曲面、多棱角构件、微细沟槽等)均匀、牢固定植的要求。这一技术瓶颈的核心在于,常规高压静电场在复杂几何表面会因场强分布不均而导致绒毛取向紊乱、植绒密度差异大、底部覆盖不全等问题。为此,自适应高压场技术的引入,成为解决该难题的关键路径。

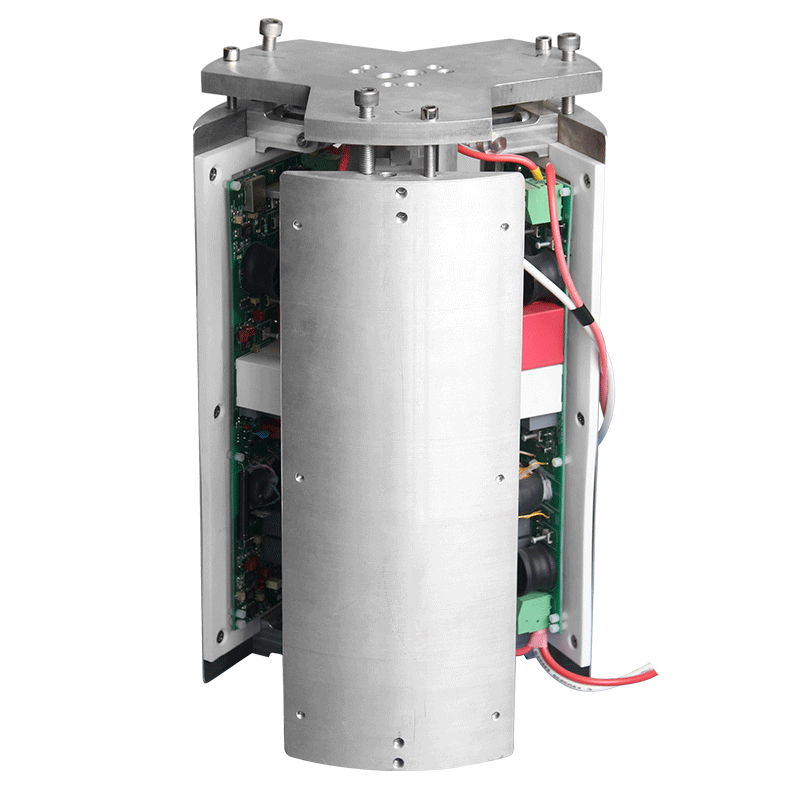

自适应高压场系统的核心,在于其能够依据异形基材的实时三维形貌与介电特性,动态调控高压电源的输出参数与电场分布形态。该系统通常集成了高精度传感模块,能够非接触式探测基材表面的曲率变化、棱角位置及与电极的相对距离。这些实时数据被馈送至高速信号处理器,经专用算法解析后,生成对高压电源的精准调控指令。高压电源需要具备极快的响应速度与高稳定度,其输出电压范围通常需覆盖数十至数百千伏,并能实现毫秒级的幅值与频率调制。

在具体应用中,当植绒对象为凹面结构时,系统会自动增强该区域对应电极的瞬时场强,以克服电场线在凹处自然稀疏的倾向,驱动带电极性的绒毛有效深入。对于凸起或边缘棱角处,系统则实施场强抑制策略,避免因电场集中导致的绒毛竖立或“结球”现象。这种动态调节确保了在整个异形基材表面,绒毛所受的电场力方向始终大致垂直于局部表面,且力的大小趋于均匀,从而实现从峰谷到侧壁的致密、直立、均匀的植绒效果。

此外,自适应高压场技术对高压电源的波形控制也提出了更高要求。除了直流高压,某些工艺中会采用特定频率的脉冲或交变高压。通过智能调制波形的占空比、上升沿时间及谐波成分,可以进一步控制绒毛在飞行过程中的转动与平动状态,使其在附着前获得最佳取向,这对于超细纤维或特殊功能性绒毛的植绒尤为关键。该技术的成功应用,不仅提升了异形零件植绒的产品质量与一致性,也显著拓宽了静电植绒技术在汽车内饰、高端包装、纺织印花及微电子封装等领域的应用范围。

然而,实现稳定的自适应高压场也面临诸多挑战。高压电源与传感控制单元间需解决高电位隔离下的信号传输问题,避免干扰与衰减。系统对工作环境的洁净度与湿度有一定要求,以防止场畸变或放电异常。同时,针对不同材质(如塑料、金属、复合材料)的基材,其电荷积累与消散特性不同,自适应算法需具备强大的学习与补偿能力。未来,该技术的深化将更紧密地与材料科学、计算电磁学及智能控制相结合,推动静电植绒向更高精度与全自动化方向发展。