离子注入高压电源稳定性分析

在半导体制造、材料改性和生物医学等领域,离子注入技术是精准掺杂的核心工艺。高压电源作为离子注入系统的“动力心脏”,其稳定性直接决定了离子束的能量一致性、空间分布均匀性及工艺重复性。本文从技术原理、影响因素及优化策略三方面,分析高压电源稳定性的关键作用。

一、稳定性对离子注入工艺的影响

注入深度与浓度控制

离子注入深度由加速电压的精度决定。若电源输出电压波动超过±0.05%,会导致离子动能偏差,造成注入深度纳米级偏移。例如,超浅结(USJ)器件要求硼注入深度控制在5–20 nm内,电压波动可能引发结深不均,影响晶体管阈值电压。

束流均匀性与杂质分布

电源纹波系数(Ripple)需低于0.01%。实验表明,电压波动达0.1%时,磷掺杂浓度偏差可达15%以上,导致晶圆表面掺杂斑块(Doping Spot),降低器件电学性能一致性。

离子束准直性

高压电源输出电压的不稳定会引发离子束发散。纹波过大会使离子在加速过程中获得差异性能量,传输轨迹偏离设计路径,降低束流准直性,影响纳米级图形化注入精度(如FinFET沟道掺杂)。

二、影响电源稳定性的核心因素

电路设计与元器件性能

拓扑结构:多级LC滤波与闭环反馈电路可抑制输出电压波动。例如,数字控制算法实时调节PWM占空比,将电压精度提升至±0.01%。

功率器件:碳化硅(SiC)或氮化镓(GaN)器件可降低导通损耗,减少发热导致的参数漂移。

热管理与散热设计

电源内部功率器件发热会改变元器件电学特性。液冷散热系统比传统风冷效率提升40%,确保电源在长时间运行下温度波动≤1°C,避免热失控引发的电压漂移。

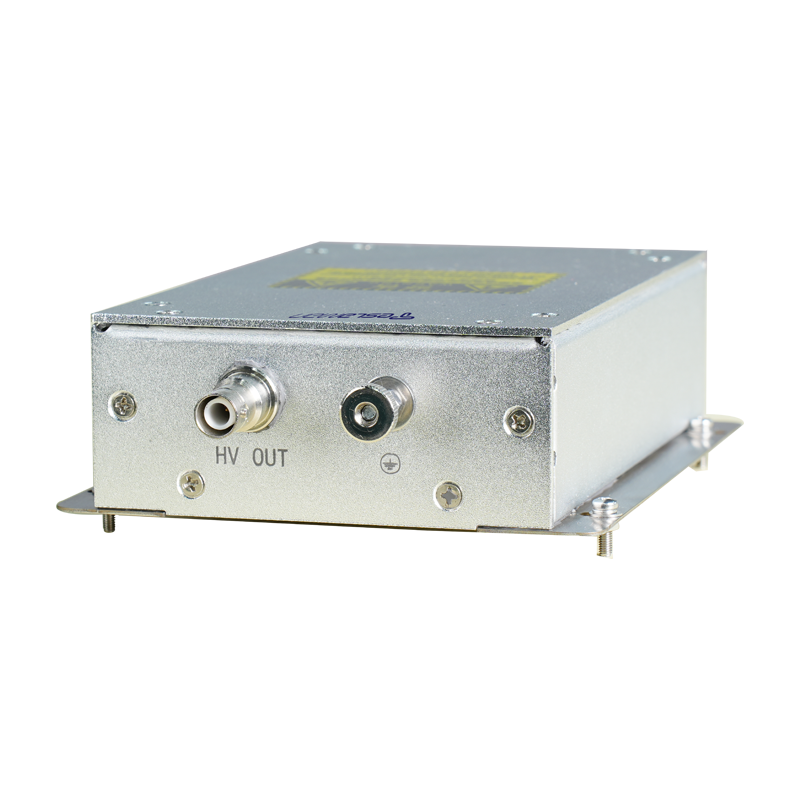

电磁兼容性(EMC)与抗干扰

半导体车间存在强电磁噪声。采用磁屏蔽外壳、共模滤波电路及接地隔离技术,可将外部干扰抑制至60 dB以下,防止电源输出异常。

冗余保护机制

过压、过流、电弧(Glitch)的瞬时故障可能损伤晶圆。多重保护电路(如纳秒级电弧检测)可在10 μs内切断故障路径,并启用备用电源模块,确保工艺不间断。

三、稳定性优化技术趋势

智能化调控

集成AI算法与传感器网络,实时监测离子束流、真空度及电源状态。例如,机器学习模型根据历史数据预测电压波动趋势,动态调整输出参数,实现自适应控制。

多级Glitch监测系统

现代束流监测系统可区分高压/低压电源故障类型(如灯丝电源断路、磁铁电源异常),并协同剂量补充模块。当检测到Glitch时,通过关闭弧压电源(而非传统引出电源)在毫秒级中断束流,减少晶圆报废风险。

第三代半导体材料应用

SiC/GaN器件的高频特性优化了开关电源响应速度,结合软磁复合材料提升变压器效率,使功率密度达50 kW/m³,体积缩小40%的同时维持94%以上能效。

四、结论

高压电源的稳定性是离子注入工艺良率的“生命线”。未来技术将聚焦于多维稳定性融合:通过材料革新(如超宽禁带半导体)、智能控制(数字孪生模型)及系统级防护(全路径Glitch监测),实现电压精度≤±0.005%、纹波系数<0.005%的终极目标,为3nm以下芯片制造和量子器件掺杂提供基石支撑。