静电涂油机高压电源的油滴雾化效果优化

静电涂油机广泛应用于金属板材、管材的表面防锈处理,其核心是通过高压电场使油液雾化为带电油滴,实现均匀涂覆。当前设备存在油滴粒径分布不均(D50 波动超 20 μm)、涂覆厚度偏差大(±3 μm)等问题,根源在于高压电源输出稳定性不足及雾化电场与油液特性匹配度低。

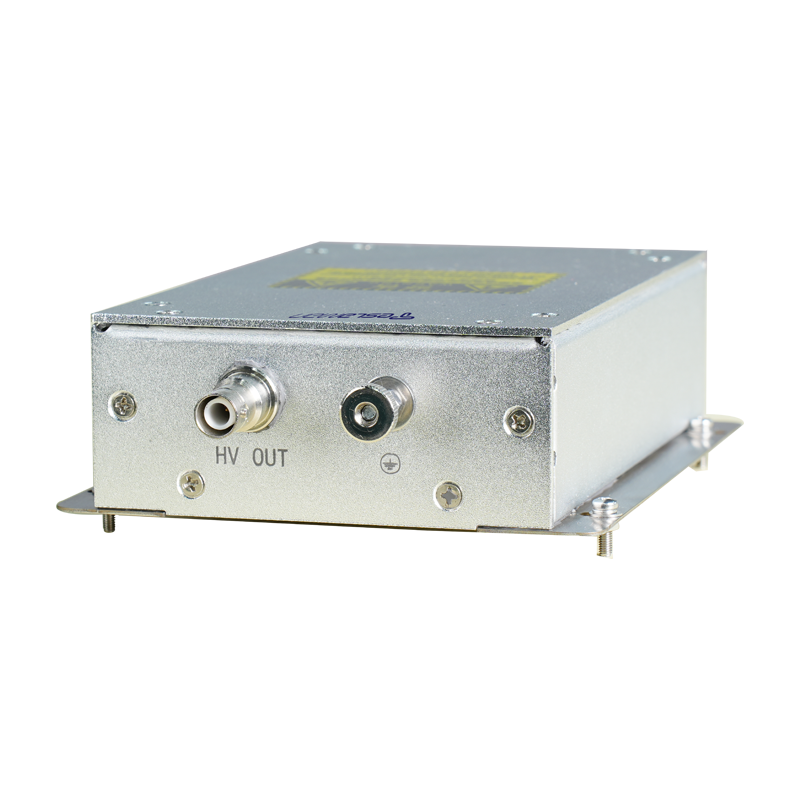

从技术优化角度,首先需改进高压电源输出波形:采用脉冲直流输出模式(频率 5-15 kHz,占空比 30%-70% 可调),替代传统直流电源,通过脉冲电场周期性变化打破油滴团聚,同时避免连续高压导致的电晕放电现象。其次构建 “油液特性 - 电源参数” 联动调控系统:通过在线粘度传感器(测量范围 5-50 cSt)实时监测油液粘度,结合温度补偿算法(温度波动 ±5℃时修正电压输出),当粘度升高时自动提升输出电压(从 50 kV 增至 70 kV),确保雾化动能稳定。

在雾化结构协同优化方面,将电源输出与喷嘴气流控制联动,通过高压电极与喷嘴的同轴设计(电极间距 5-8 mm),形成均匀径向电场,配合 0.2-0.5 MPa 的辅助气流,使油滴粒径 D50 控制在 10-15 μm 范围,粒径分布均匀度提升 40%。工业测试表明,优化后的静电涂油机在冷轧钢板涂覆中,涂覆厚度偏差缩小至 ±1 μm,油液利用率提升 25%,同时减少油雾挥发造成的环境污染。