静电纺丝中高压电源的设计与性能优化

在纳米材料制备领域,静电纺丝技术凭借其操作简便、成本可控、可制备多种材料纳米纤维的特点,成为研究和应用的热点。而在静电纺丝过程中,高压电源作为产生强电场的核心装置,其设计与性能直接决定了纳米纤维的成型质量与生产效率。因此,深入研究高压电源在静电纺丝中的设计与性能优化,对推动该技术的发展具有重要意义。

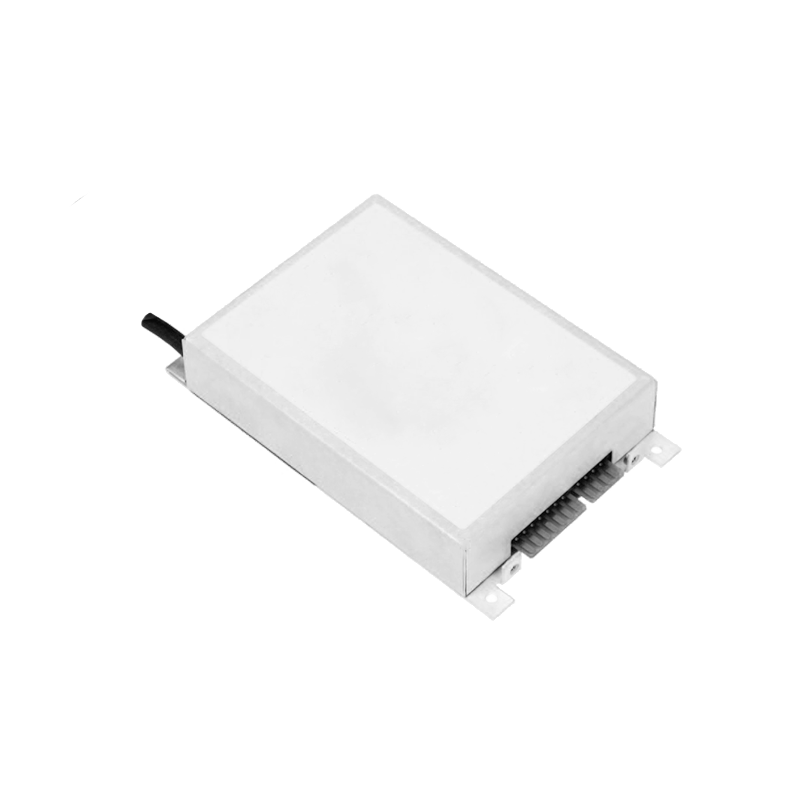

静电纺丝的基本原理是利用高压电源在喷头与收集器之间形成强电场,使聚合物溶液或熔体在电场力作用下克服表面张力形成射流,最终固化成纳米纤维。基于此,高压电源的设计需满足高电压输出、稳定电场调控以及良好的安全性等要求。在电路拓扑设计上,常采用多级升压与整流电路结合的方式,通过高频变压器将低压交流电转换为所需的高电压直流电。这种设计可有效减小电源体积和重量,同时提高功率密度,满足静电纺丝设备紧凑化的需求。

电源的性能优化需围绕稳定性、可控性和安全性展开。稳定性方面,引入高精度的反馈控制系统至关重要。通过实时监测输出电压和电流,利用比例 积分 微分(PID)控制算法对电源输出进行动态调整,可有效抑制电压波动,确保电场强度稳定,从而保证纳米纤维的直径均匀性。在可控性上,设计具有宽调节范围的输出电压模块,使操作人员能够根据不同的纺丝材料和工艺要求,灵活调整电场强度,优化纺丝参数,提升纤维质量。

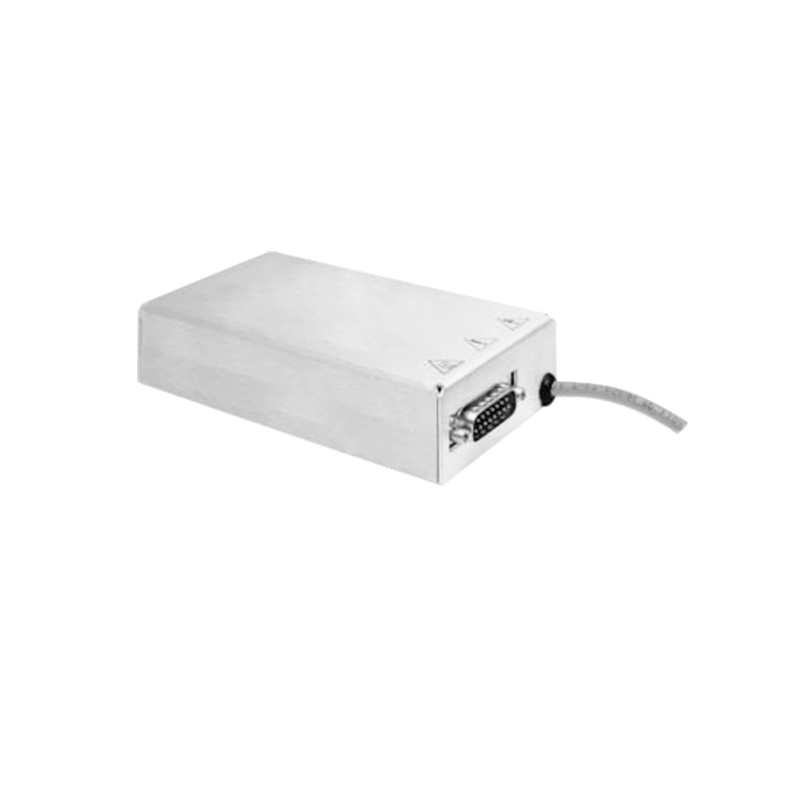

安全性设计是高压电源不可或缺的环节。由于静电纺丝过程中涉及数千伏甚至更高的电压,必须采取多重防护措施。一方面,在电源内部设置过压、过流、短路保护电路,当出现异常情况时,能够迅速切断电源,避免设备损坏和安全事故。另一方面,对电源外壳进行良好的绝缘处理,并设置安全联锁装置,确保在设备维护或故障检修时,操作人员的人身安全得到保障。

此外,为进一步提升高压电源性能,可探索智能化设计方向。将电源与传感器、数据采集系统相结合,通过机器学习算法分析纺丝过程中的参数变化,自动优化电源输出,实现智能化纺丝。同时,采用新型电力电子器件和先进的散热技术,可降低电源损耗,提高工作效率和使用寿命。

随着静电纺丝技术在生物医学、过滤材料、能源存储等领域的应用不断拓展,对高压电源的性能要求也日益提高。通过持续的设计创新和性能优化,高压电源将为静电纺丝技术的发展提供更坚实的支撑,推动纳米纤维材料制备技术迈向新的高度。