静电卡盘12区独立高压实时弓曲补偿系统

在半导体制造、先进封装以及大尺寸平板显示面板的加工中,晶圆或玻璃基板在经历多道高温薄膜沉积、刻蚀、退火工艺后,会产生复杂且不可预测的翘曲变形。这种“弓曲”问题在薄型化、大尺寸化的趋势下愈发严重。当这种已经变形的基板被放置到传统的静电卡盘上并施加吸附电压时,E-Chuck会以其固有的刚性平面去“贴合”变形的基板,结果要么是无法完全吸附导致局部间隙和传热不均,要么是强行将基板拉平从而在其内部引入巨大的机械应力,这两种情况都会导致工艺均匀性灾难性下降,甚至造成基板破裂。为了解决这一难题,分区可控的静电卡盘应运而生。而“12区独立高压实时弓曲补偿系统”,正是这类智能卡盘的核心驱动与控制中枢,它旨在主动感知基板形状,并动态调整各区域吸附力,实现“自适应贴合”。

该系统由三个关键部分构成:多区电极卡盘、形貌实时传感子系统,以及核心的12区独立高压实时控制单元。卡盘背面的电极被精细分割为12个(或更多)相互电隔离的区域,每个区域可以独立施加不同的静电吸附电压。形貌传感子系统则负责在吸附过程中或吸附前,快速获取基板下表面(与卡盘接触面)的三维形貌数据。这可以通过集成在卡盘内部的多个微型接触式或非接触式(如电容、气动)传感器阵列实现,也可以通过卡盘外的光学面形测量设备(如激光干涉仪)在装载过程中完成扫描并将数据发送给控制系统。

系统的核心智慧与挑战,集中于“12区独立高压实时控制单元”。该单元首先接收来自形貌传感器的数据,构建出基板下表面的三维曲面。控制算法随后将此曲面与卡盘理想平面进行比较,计算出为实现最佳贴合(最小化局部间隙同时最小化引入的平面化应力)所需的、分布在12个区域上的最优吸附力分布。然而,静电吸附力与施加电压的平方成正比,并与极间距离(即间隙)成复杂的反比关系,这是一个强非线性的耦合场问题。算法需要求解一个逆问题:已知期望的各区域吸附力(或等效的期望间隙闭合量),反推出应施加在12个区域电极上的最佳电压值集合。

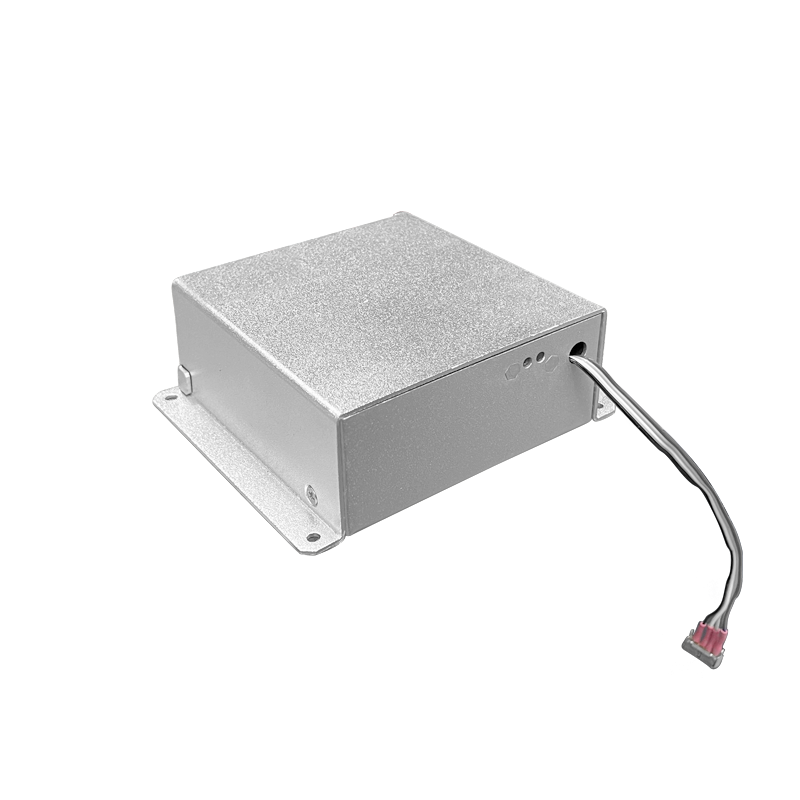

这要求控制单元具备强大的实时计算能力,通常采用高性能嵌入式处理器或FPGA,运行经过优化的控制算法,如基于有限元模型的反演算法、或通过机器学习训练的代理模型,以便在毫秒级内完成计算。计算出的12个电压设定值,被发送到12路完全独立的高压输出通道。

每一路高压通道都是一台微型的精密高压电源,需要具备以下特性:高精度输出电压(例如0-1500V范围内,分辨率优于1V)、快速动态响应(以跟上补偿算法的更新速率)、极低的输出纹波(避免引起吸附力脉动),以及独立的电压与电流监测反馈。12路电源必须高度集成,但彼此间电气隔离必须极其良好,防止高电位差下的击穿或串扰。它们的输出端通过低噪声电缆直接连接到卡盘背面的12个电极。

“实时”是系统的灵魂。从形貌采集、数据处理、算法计算到高压输出调整,整个闭环的延迟必须控制在数十毫秒以内,以便在吸附建立过程中或工艺腔室内环境参数变化时,能够动态跟踪和补偿基板形貌的微小变化。这除了对计算速度的要求,还对形貌传感器的采样速率和高压电源的响应速度提出了苛刻指标。

此外,系统还必须包含安全逻辑。例如,防止因传感器故障或算法错误导致某个区域电压过高,引发电击穿损坏卡盘或基板。需要设置电压安全上限、各区域电压差上限,并实时监测各通道的输出电流(可反映吸附状态和是否发生放电)。

静电卡盘12区独立高压实时弓曲补偿系统,将静电卡盘从一个被动的、均一的夹具,转变为一个主动的、可形变的“柔性”吸附界面。它允许严重翘曲的基板在低应力状态下被稳定夹持,确保了后续工艺中热传递和等离子体分布的均匀性,显著提升了先进制程的良率以及对更薄、更大基板的工艺能力。这不仅是高压电源技术在多通道精密输出方面的突破,更是半导体装备智能化、自适应化发展的重要标志,代表了制造工具与制造对象之间从“刚性对抗”到“柔性共融”的理念转变。